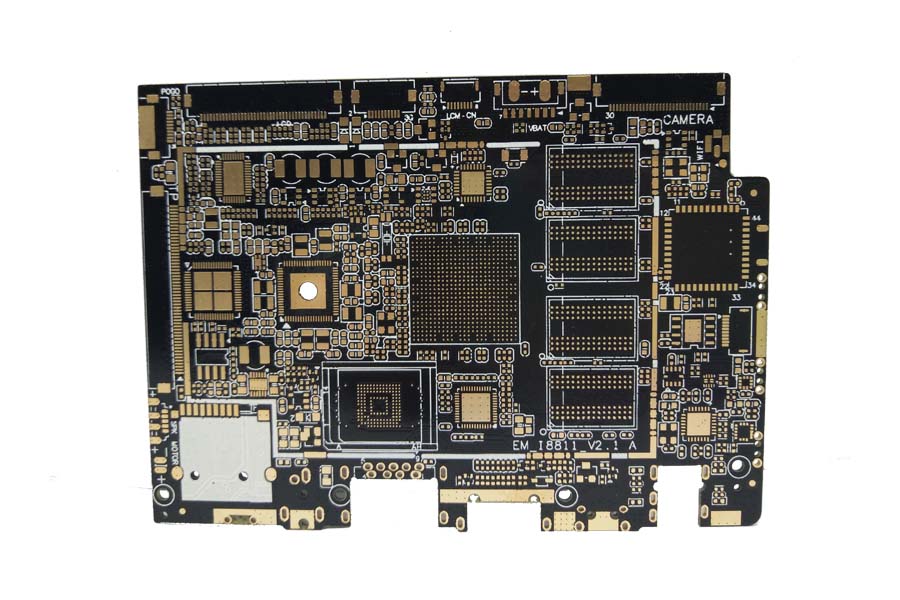

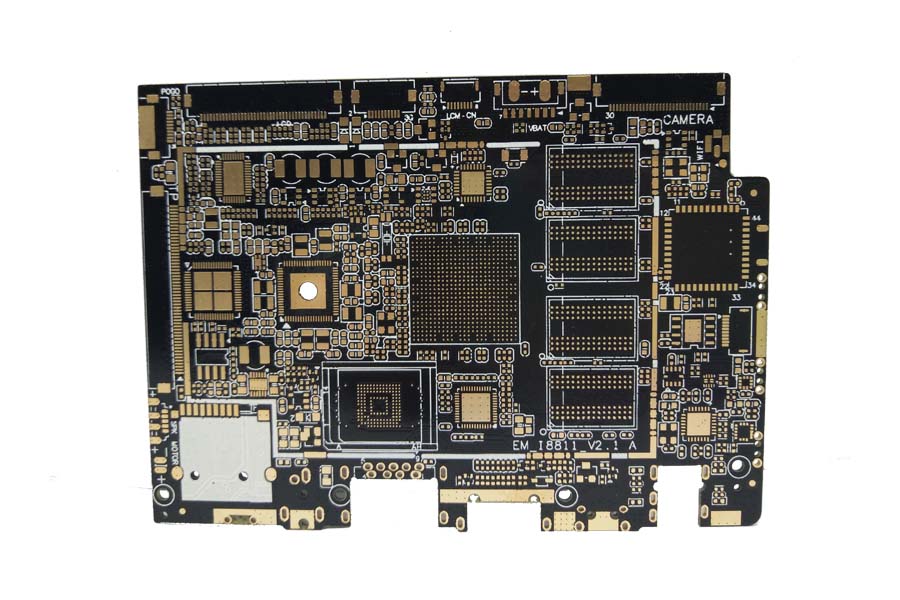

在电子制造领域,电路板的制作工艺多种多样,其中黑孔工艺和沉铜工艺是两种较为常见的用于孔金属化的技术。它们在原理、特点、流程以及应用等方面存在诸多区别,以下是详细介绍:

工艺原理

黑孔工艺 :属于直接电镀技术的一种,主要通过物理作用,使碳粉吸附在孔壁表面,形成一层导电层,以此作为后续电镀铜的导电基础,其厚度通常在 0.5-1μm 之间。

沉铜工艺 :也称为化学镀铜,是利用化学反应在孔壁上沉积一层金属铜,以形成一个导电的底层,其厚度可以在较大的范围内进行调整,最低可达 0.3μm 左右,最高可到 30μm。

导电性能

黑孔工艺 :导电层由碳粉组成,导电性能相对较弱,可能会影响电路的高效传输。

沉铜工艺 :导电层为金属铜,具有优良的导电性能,能够确保电流在电路板上的高效传输。

工艺流程

黑孔工艺 :流程相对简洁,主要包括钻孔、清洁整孔处理、黑孔化处理、微蚀处理、电镀铜等步骤。

沉铜工艺 :流程较为复杂,需经过钻孔、去毛刺、膨胀、去钻污、沉铜、板面电镀等一系列化学处理步骤。

环保与成本

黑孔工艺 :使用的化学成分更为简单和环保,不含有害物质如甲醛等,对环境和操作人员健康影响较小;废水处理简单、用水量少以及能耗低,在长期运营中能够降低生产成本。

沉铜工艺 :传统的沉铜溶液中含有有害物质,如甲醛等,对环境和操作人员健康构成潜在威胁;设备投资大,生产成本高,且废水处理的成本也不容忽视。

工艺成熟度与稳定性

黑孔工艺 :尽管发展迅速,但其技术的成熟度和稳定性可能还不及传统的沉铜工艺,在高端产品的应用上存在一定局限性。

沉铜工艺 :经过多年的发展和完善,工艺已经相当稳定和成熟,广泛应用于各种类型的线路板产品。

时效性

黑孔工艺 :药水与流程相对减少,时效性可达 48 小时,更便于维护与管理。

沉铜工艺 :沉铜药水的有效使用时间通常较短,一般为 3-6 小时,需要频繁更换以保持工艺的稳定性。

适用范围

黑孔工艺 :目前主要应用于简单双面板等特定类型的电路板产品,在高端如 HDI、多层 PCB、高频 PCB、高速 PCB 等产品中的应用相对较少。

沉铜工艺 :应用范围广泛,适用于所有的线路板品类产品,包括 PCB、FPC、RFPCB、载板、金属基板、陶瓷基板等。

总结

电路板黑孔工艺和沉铜工艺各有优缺点,在选择时需根据具体的应用需求、成本考虑以及环保要求等因素综合权衡。沉铜工艺凭借其优良的导电性、厚度可调性和成熟的工艺,在高端 PCB 产品制造中仍占据重要地位;而黑孔工艺则以环保性、高效性和成本效益等优势,在特定领域展现出广阔的应用前景。随着技术的不断进步和环保意识的提高,相信这两种工艺都会不断优化和完善,为电路板行业的发展做出更大的贡献。